Mechanische ATEX verificatie van verschillende petrochemische plants

Explosieveiligheid

Prohead Engineering heeft de methodieken, templates en ervaring om volledige plants te verifiëren op niet-elektrische ontstekingsbronnen.

Over de case

Voor verschillende chemische sites in Vlaanderen heeft Prohead Engineering een diepgaande mechanische ATEX-verificatie uitgevoerd van een brede reeks roterende apparatuur. Deze opdracht kaderde in het streven naar volledige ATEX-compliance voor zowel bestaande installaties als recent toegevoegde apparatuur binnen explosiegevaarlijke zones.

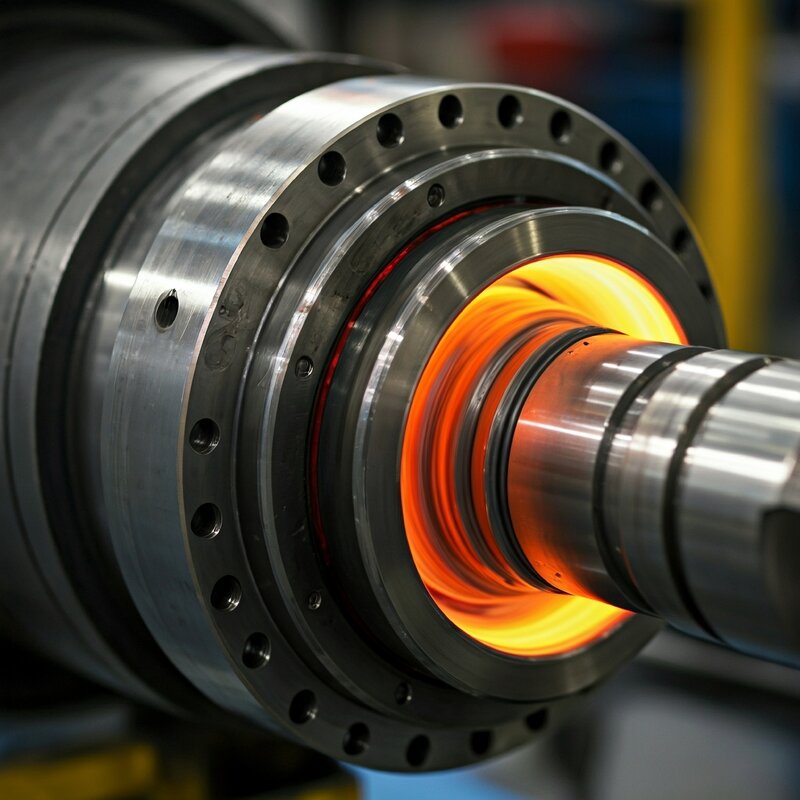

De focus lag op mechanische ontstekingsbronnen zoals wrijving, verhoogde oppervlaktetemperaturen en statische ontladingen. Om deze gevaren grondig in kaart te brengen, werd een Ignition Hazard Analysis (IHA) uitgevoerd. Deze analyse diende als basis voor zowel het inspectieplan als het risicoactieplan per installatie.

Een belangrijke efficiëntiewinst werd geboekt door het gebruik van Prohead Engineering typicals — vooraf gedefinieerde inspectiesjablonen voor specifieke types apparatuur zoals ventilatoren, pompen of mixers. Deze aanpak verkortte de inspectietijd aanzienlijk en zorgde voor een uniforme, reproduceerbare analyse van gelijkaardige assets.

Daarnaast werden isolatiemetingen uitgevoerd om de elektrische integriteit van motoren binnen Ex-zones te evalueren, waarbij eventuele risico's van overslag, thermische hotspots of onbedoelde spanningsopbouw konden worden uitgesloten.

Prohead Engineering stelde een concreet en actiegericht verificatiedossier op, inclusief redline markeringen, overzichtstabellen en visuele inspectieresultaten. De aanbevelingen werden samengebracht in een beheersbaar actieplan dat door de interne onderhoudsploeg en het E&I-team kon worden opgevolgd.

Dankzij deze systematische aanpak werd niet alleen voldaan aan de ATEX 2014/34/EU en relevante regionale regelgeving, maar werd ook het onderhoudsproces geoptimaliseerd en de veiligheid van het personeel verbeterd. Bovendien biedt deze methodiek een schaalbaar kader dat op andere sites van dezelfde groep kan worden toegepast.